ESG情報

Social 社会 品質活動

日本パーカライジンググループでは、品質方針のもと品質保証体制を強化し、品質向上に努めています。

品質方針

日本パーカライジンググループは、品質向上と技術革新への取り組みを通じて、社会とお客さまの期待を超える製品及びサービスの提供を目指し、お客さま満足度の向上に努めます

- 品質マネジメントシステムの継続的改善を通じて、お客さまに確かな品質を提供します

- 法令・規制要求事項を遵守し、お客さまに安心・安全な製品・サービスを提供します

- 問題の再発・未然防止の徹底に取り組み、お客さまからの信頼獲得に努めます

- 品質保証体制の透明性を高め、公正・誠実な企業活動を行います

品質保証体制

日本パーカライジングでは、品質保証室を組織し、全社一丸となって品質向上に取り組んでいます。

品質保証体制略図

関係部門が連携し、社会とお客さまの期待を超える製品・サービスの提供を目標に、日本パーカライジンググループ全体の品質保証活動を推進しています。

品質マネジメントシステム

日本パーカライジングでは、薬品事業および受託加工事業ともに、すべての工場で国際品質規格(ISO9001)認証を取得しています。

ISO9001の「顧客重視」「顧客満足の向上」の基本理念のもと、より良い製品をお客さまに提供できるよう手順を明確にし、PDCAサイクルを回すことで、継続的な改善の取り組みを進めています。

また、品質強化の一環として、自動車産業向けのIATF16949や航空宇宙産業向けJIS Q 9100の各種認証についても取得をしています。

グループにおけるISO9001認証取得状況

単体

製品製造5工場、加工11工場 計16工場

国内連結子会社

装置製造・薬品製造・加工 計10社

※国内連結子会社(全13社)のうち、上記事業に属さないパーカー技建工業・共同輸送・大関化学の3社を除く10社の取得状況(2社は未取得)

海外連結子会社

装置製造・薬品製造・加工 計17社

※海外連結子会社(主要17)の取得状況

(IATF16949取得も含む、1社は未取得)

品質監査対応

日本パーカライジングでは、安全・品質の標準化推進に向けて、品質保証体制に重点を置いた内部品質監査を有効に活用し、品質基準の維持・向上に努めています。これらの活動を通じて、全工場における品質の確保を図り、お客様からの信頼獲得を目指しています。化成品事業における具体的な取り組み例は以下の通りです。

内部品質監査に関する取り組み

- 内部監査および内部監査員の育成

品質内部監査では、薬品事業と受託加工事業それぞれのスコープにて、QMSの運用状況および不適合に対する是正処置とその有効性を確認し、これらの結果をマネジメントレビューにおいて報告しています。

- 内部監査員の育成

従業員が内部監査員資格を取得できるよう、外部機関(JSAなど)のセミナーや品質保証部門が主催する社内研修を通じて支援しています。

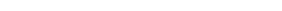

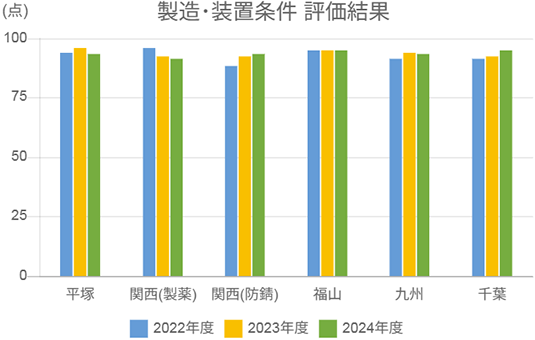

製造における品質管理の強化

当社は、国内の製造拠点、関連会社、協力会社に対して標準化されたプロセス監査を実施することで、持続可能な資源管理、生産、輸送を推進し、品質管理を強化しました。今後は、この取り組みをサプライヤーにも拡大し、関係強化につなげていく予定です。

2024年度製造拠点標準化工程監査結果

国内6製造工場すべてが当社独自の評価基準に基づく監査で「優良工場」に認定されました。さらに、国内関係会社3拠点、海外関係会社9拠点、国内輸送委託先5拠点も「優良」または「認定」の評価を取得し、監査体制の定着と品質水準の底上げが進んでいます。

- 製品・加工検査の自動化

製造販売・加工品質システムに品質検査の自動化や検査結果を自動的に取り込むことで、人による介入を防止し、人がもたらすリスクを回避する取り組みを行っています。当社の複数工場において導入を完了しており、順次、他工場への展開を進め、さらなる自動化を推進します。 - 内部監査員の養成

内部監査員の資格取得については、外部機関(JSA等)の講習会による取得のみならず、社内で講習会を開催して内部監査者の養成もおこなっています。 - 啓発活動

- 各種ハンドブックの策定

受託加工事業では、「品質不適切行為防止ハンドブック」を従業員に配布し、不適切行為の例示等を示し未然防止を図っています。また、変化点に起因した不具合の未然防止と不具合発生時の調査範囲特定を目的とした「変化点管理ハンドブック」を発行し、安定した品質が確保できるよう、管理強化の取り組みをおこなっています。

- 教育活動

「品質不適切行為防止ハンドブック」についての周知・徹底を図るため、講習説明会を開催し、理解度を確認するテストを実施しています。

- 各種ハンドブックの策定

品質コンプライアンス活動

当社では、コンプライアンス意識、品質意識の醸成を図るため、毎年「コンプライアンス・品質強化月間」を設けて、さまざまな取り組みを行っています。トップメッセージの配信、品質標語を含むポスターの掲示だけでなく、各部署で課題をテーマアップし、対策・改善に取り組みました。また、この活動はグループ会社でも取り組んでいます。

| 実施 | 12月 | コンプライアンス・品質強化月間 |

|---|---|---|

| 1月 | 実施結果の報告 |

リスクマネジメントシステムの活動

日本パーカライジンググループでは、現場の作業に潜む「品質・安全・環境」に係わるリスクの未然防止・リスク低減を目的としたリスクマネジメントシステムの活動を行っています。

- 小集団活動

現場従業員を、製造係、品管係、業務係、保全係、物流グループ等の職種ごとに数人のグループに分けて改善活動をします。

1カ月間に数回、30~60分程度で実施しており、係を超えたコミュニケーションの活性につながっています。 - 工場内報告会

1年に数回、小集団活動における成果を工場内で情報共有します。良い取り組み事例は他工場へ水平展開しています。 - グループ活動報告会

1年に1回、全国の製造工場、加工工場、グループ会社から選抜した取り組み事例について、報告会を実施します。その中で、優れた取り組み事例について表彰をおこない、従業員のモチベーションアップにつなげています。これにより、グループ全体での潜在的リスクの低減およびリスクマネジメント意識の向上を目指しています。